10 микрон биоразлагаемая пленка

Когда слышишь ?10 микрон биоразлагаемая пленка?, первое, что приходит в голову многим — это что-то хлипкое, почти как пищевая пленка, которая порвется от первого же ветерка. И вот тут начинается первый и главный разрыв между ожиданиями и практикой. Потому что 10 микрон — это не про ?слабость?, это про точность экструзии и контроль деградации. Если ты работал с классической мульчей в 40-50 микрон, переход на такие тонкие форматы кажется безумием. Но именно здесь и кроется интерес.

Почему именно 10 микрон? Не только цена

Да, экономия материала на гектар очевидна. Но если бы дело было только в этом, все бы уже давно перешли. Основная загвоздка — поведение пленки в реальных полевых условиях. При такой толщине критически важны два параметра: равномерность толщины по всему полотну и стартовая прочность на разрыв. Малейшая ?волна? на экструдере, и ты получишь зоны будущего разрыва уже после укладки. Мы в свое время потратили кучу времени, подбирая состав сырья и настраивая линии, чтобы добиться стабильности. Не все поставщики сырья это понимают — присылают компостable-компаунд, который в 40 микронах ведет себя отлично, а при тоньшении начинает ?плыть?.

Именно поэтому к выбору партнера по сырью и технологии нужно подходить скептически. Видел много образцов, которые в лаборатории показывали идеальную деградацию за 2 сезона, а в поле, под нашим северо-западным солнцем и с перепадами влажности, либо рассыпались раньше времени, либо наоборот, мешали обработке почвы после сезона. Опытным путем пришли к выводу, что для наших условий нужна пленка с четко прогнозируемым периодом сохранения структуры — не менее 3-4 месяцев активной вегетации, и только потом начало активного распада.

Кстати, о распаде. Термин ?биоразлагаемая? часто трактуют слишком широко. В контексте 10 микрон важно, чтобы распад был именно до состояния, ассимилируемого почвой, без микропластика. И вот здесь как раз тонкость играет на руку — меньше материала, который нужно ?переработать? микроорганизмам. Но это работает только если сама матрица пленки правильно сформулирована. Добавки-деграданты должны быть равномерно диспергированы, иначе пленка будет разрушаться пятнами.

Практика укладки: где тонко, там и рвется?

Переход на тонкую пленку — это всегда переобучение механизаторов. Стандартные катки и натяжители, настроенные под толстую пленку, ее просто порвут. Пришлось отрабатывать технику: скорость трактора, угол атаки раскладного узла, давление прикатывающих валиков. Самый обидный брак — когда пленка уложена идеально, а через неделю ее порвал ветер из-за неправильно заделанных краев. При 10 микронах заделка края должна быть глубже, но без фанатизма, чтобы не порвать полотно.

Один из казусов запомнился надолго. Заказали партию у одного производителя, вроде бы по спецификациям все сходилось. Но в поле пленка начала рваться по линиям, идущим вдоль полотна. Оказалось, проблема в ориентации полимерных цепей при охлаждении на экструдере — технологический брак, который на толстой пленке не так критичен, а здесь проявился сразу. Пришлось возвращать всю партию. Это был урок: приемочные испытания для тонких форматов должны включать не только стандартные тесты на разрыв, но и проверку на анизотропию — неравномерность свойств вдоль и поперек полотна.

Сейчас для таких задач мы часто смотрим в сторону проверенных производителей с полным циклом контроля, таких как ООО Цзинань Синьсань Пластик Индастриз. Их подход к производству сельскохозяйственной пленки, судя по открытым данным и образцам, как раз строится на глубоком контроле процесса. Не зря они стали кредитоспособным предприятием в отрасли — в нашем деле доверие строится на повторяемости качества от партии к партии, особенно когда работаешь с тонкими и ?капризными? форматами. На их сайте https://www.xinsanplastics.ru видно, что акцент делается именно на технологичность, а не просто на продажу метража.

Экономика и экология: хрупкий баланс

Считается, что биоразлагаемая пленка — это дорого. Но если брать в расчет не только стоимость материала, но и утилизацию обычной пленки, картина меняется. Сбор, отмывка, вывоз, переработка — все это деньги и трудозатраты. Тонкая биоразлагаемая пленка просто заделывается в почву по окончании сезона. Но здесь важно не обмануться. Если она не до конца разложится к следующей вспашке, остатки могут мешать. Поэтому мы всегда закладываем ?буферный? период между заделкой и следующей обработкой.

Еще один нюанс — влияние на микроклимат почвы. Тонкая пленка быстрее прогревает верхний слой весной, это плюс. Но она же и быстрее теряет прочность под УФ-излучением. Поэтому в составе должны быть не только деграданты, но и стабилизаторы, которые обеспечат контролируемое ?старение?. Подбор этого баланса — это алхимия, которую каждый производитель держит в секрете. На мой взгляд, будущее за пленками, чей срок службы можно немного ?программировать? под культуру и регион.

В этом контексте, кстати, интересно посмотреть, как крупные игроки выстраивают свои линейки. Те же ООО Цзинань Синьсань Пластик Индастриз в своем позиционировании делают ставку на надежность и соответствие стандартам. Для хозяйства, которое не может себе позволить эксперименты с браком на больших площадях, такой подход — часто решающий аргумент. Ведь срыв сроков укладки из-за проблем с пленкой может стоить куда дороже, чем экономия на самой пленке.

Что в итоге? Взгляд из кабины трактора

Использование 10 микрон биоразлагаемой пленки — это не просто замена одного материала на другой. Это изменение части агротехнологической цепочки. Требует пересмотра подходов к логистике (она легче, но требует аккуратного обращения), к хранению (боится проколов), к работе на поле. Не для каждого хозяйства это будет оправдано здесь и сейчас.

Но тренд очевиден. Давление в сторону устойчивого земледелия растет, технологии производства становятся точнее, а значит, и надежность таких тонких решений будет повышаться. Главное — не гнаться за самой низкой ценой за килограмм, а считать совокупную стоимость владения, включая все риски и трудозатраты.

Лично для меня показатель качества — когда к концу сезона пленка еще держит форму, но уже начинает терять механическую прочность, и после заделки в почву к следующей весне от нее не остается и следа. Достичь этого с форматом в 10 микрон — высший пилотаж. И именно к этому, судя по всему, стремятся серьезные производители, для которых производство сельскохозяйственной пластиковой пленки — это не просто бизнес, а инженерная задача. Пока что это путь проб и ошибок, но он того определенно стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированная мульчирующая пленка 2

Перфорированная мульчирующая пленка 2 -

Обычная полиэтиленовая (ПЭ) мульчирующая пленка

Обычная полиэтиленовая (ПЭ) мульчирующая пленка -

Перфорированная мульчирующая пленка 1

Перфорированная мульчирующая пленка 1 -

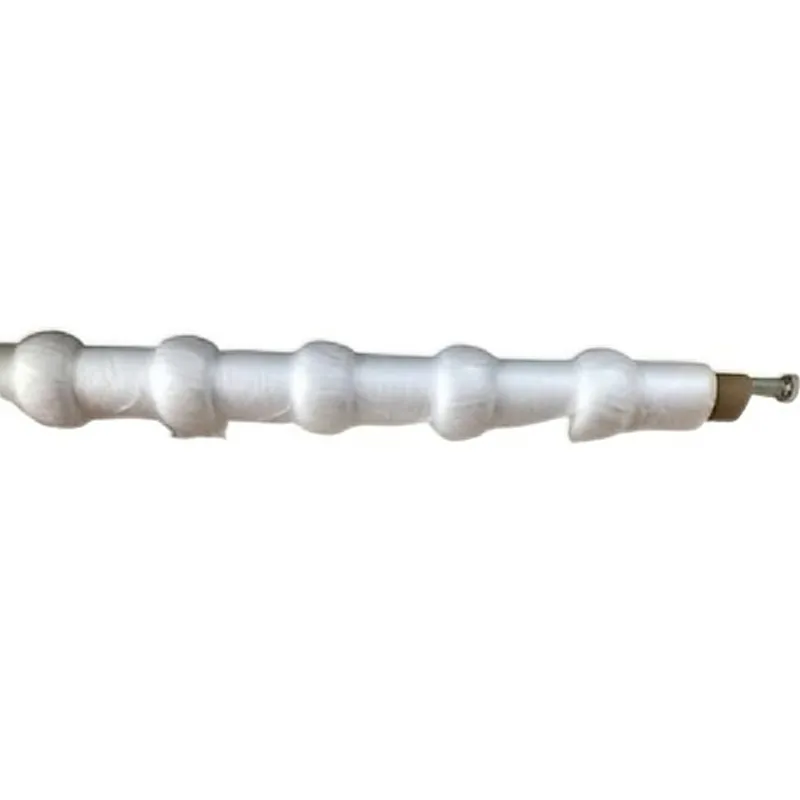

Мульчирующая пленка для выращивания имбиря

Мульчирующая пленка для выращивания имбиря -

Специальная мульчирующая пленка для табака

Специальная мульчирующая пленка для табака -

Чёрная полиэтиленовая (ПЭ) мульчирующая пленка

Чёрная полиэтиленовая (ПЭ) мульчирующая пленка -

Полностью биоразлагаемая мульчирующая пленка

Полностью биоразлагаемая мульчирующая пленка -

Окислительно-биоразлагаемая мульчирующая пленка

Окислительно-биоразлагаемая мульчирующая пленка -

Серебристо-серая мульчирующая пленка

Серебристо-серая мульчирующая пленка

Связанный поиск

Связанный поиск- Специализированная полиэтиленовая мульчирующая плёнка для сои

- Пленка мульчирующая с перфорацией

- Разлагаемая пластиковая пленка

- Пленка черная полиэтиленовая толстая

- Пленка черная полиэтиленовая техническая 200 мкр

- Мульчирующая пленка черная

- Белую полиэтиленовую пленку

- 10 микрон биоразлагаемая пленка

- Сельскохозяйственная пластиковая мульча

- Влагоудерживающая пленка