Биоразлагаемая сельскохозяйственная пленка

Когда слышишь 'биоразлагаемая сельскохозяйственная пленка', первое, что приходит в голову — это почти магическое решение: положил, использовал, и она сама исчезла, не оставив следов в почве. Так думают многие, особенно те, кто далек от ежедневной работы в агросекторе. На деле же, за этим термином скрывается сложный клубок технологий, стандартов, а главное — практических нюансов, которые становятся ясны только после нескольких сезонов испытаний. Я сам лет пять назад с большим энтузиазмом взялся тестировать разные образцы, и скажу прямо: разочарований было не меньше, чем успехов. Не всякая пленка, названная 'биоразлагаемой', действительно работает так, как обещает этикетка. И ключевой вопрос всегда упирается не в саму идею, а в конкретный состав, условия разложения и — что крайне важно — итоговое влияние на плодородие конкретного участка.

Что на самом деле скрывается за термином 'биоразлагаемость'?

В отрасли до сих пор нет абсолютного единства в определениях. Одни производители говорят о полном распаде на углекислый газ и воду, другие — лишь о фрагментации на мелкие кусочки. И это принципиальная разница. Фрагментация — это не биодеградация. Я видел поля, где после сбора урожая под поверхностью оставалась 'пыль' из микропластика, которую невозможно собрать. Поэтому сейчас для себя четко разделяю: настоящая биоразлагаемая сельскохозяйственная пленка должна соответствовать международным стандартам, например, EN 17033, который регламентирует и распад, и отсутствие токсичного остатка. Но и здесь подвох: стандарт проверяется в лабораторных условиях, а не в вашей конкретной почве под Воронежем или на Кубани.

Состав — это отдельная история. Основные игроки на рынке — пленки на основе крахмала (часто кукурузного), полиэфиров (типа PLA) или добавок, ускоряющих окисление традиционного полиэтилена. У каждого типа — своя 'жизнь' в поле. Крахмальные смеси, например, могут начать разлагаться слишком рано, особенно в дождливый сезон, не дожив до конца вегетационного периода. А пленки с оксо-добавками, которые просто распадаются под солнцем и воздухом, могут не завершить процесс в почве, если их заделать вглубь. Это не теоретические выкладки — мы закладывали образцы на разную глубину и потом мониторили состояние. Результаты часто заставляли пересмотреть первоначальный оптимизм.

Еще один момент, о котором редко пишут в рекламных буклетах — это влияние температуры и микробиома почвы. В том же Черноземье процесс идет иначе, чем на подзолистых почвах севера. Я помню, как один из наших первых экспериментов с якобы 'универсальной' пленкой провалился именно из-за этого. Лето было прохладным, активность микроорганизмов — низкой, и к осени мы получили не разложившееся покрытие, а просто потрескавшееся и поломанное, которое пришлось убирать вручную. О каком-то облегчении труда и речи не шло. После этого мы стали требовать от поставщиков не просто сертификаты, а отчеты о полевых испытаниях в климатических зонах, близких к нашим.

Опыт внедрения и партнерство с производителем

Поиск надежного поставщика — это половина успеха. Мы долго перебирали варианты, пока не вышли на компанию ООО Цзинань Синьсань Пластик Индастриз. Их сайт (https://www.xinsanplastics.ru) изначально привлек не лозунгами, а достаточно техническим описанием процессов и, что важно, открытостью к диалогу. В описании компании указано, что они стали кредитоспособным предприятием в отрасли производства сельскохозяйственной пластиковой пленки. В нашем контексте это значило не столько финансовую устойчивость, сколько серьезные вложения в НИОКР и долгосрочные обязательства перед рынком. С такими проще вести переговоры о адаптации продукта.

Мы начали с пробной партии мульчирующей пленки для клубники. Специалисты ООО Цзинань Синьсань Пластик Индастриз не стали гарантировать 'волшебство', а прислали подробный протокол по составу: основа — полибутиленадипат-терефталат (PBAT) в смеси с полимолочной кислотой (PLA) и модифицированным крахмалом. Объяснили, как соотношение компонентов влияет на механическую прочность в начале сезона и скорость биодеградации в конце. Это был именно тот технический диалог, которого не хватало с другими продавцами. Мы согласовали толщину и сроки предполагаемого распада под наши условия — 5-6 месяцев активного использования плюс 2-3 месяца на разложение после заделки в почву.

Практический результат? Первый сезон прошел лучше ожиданий. Пленка выдержала натяжение при укладке, хорошо держала температуру и влагу. Главный тест был осенью. После уборки кустов мы измельчили пленку культиватором и заделали в верхний слой. К следующей весне на этом участке визуальных следов не осталось. Лабораторный анализ почвы (заказывали отдельно) не показал значительного накопления вредных веществ. Это был первый за долгое время случай, когда теория и практика сошлись. Конечно, стоимость такой пленки выше обычной полиэтиленовой на 25-30%, но с учетом экономии на уборке и потенциального премирования за 'зеленую' продукцию — выход есть.

Тонкости применения: где подстерегают сложности

Даже с хорошим материалом можно получить посредственный результат, если не учитывать агротехнические нюансы. Первое — подготовка почвы. Под биоразлагаемую пленку грунт должен быть особенно тщательно выровнен и очищен от растительных остатков. Любой острый камень или жесткий стебель, который под обычной пленкой просто лежал бы, здесь может стать точкой преждевременного разрыва. Мы начинали с малых площадей, чтобы отработать логистику и навык укладки.

Второе — система орошения. Капельная лента укладывается под пленку, и тут возникает дилемма. Если пленка начнет активно разлагаться раньше времени, она может потерять герметичность, и влага будет активно испаряться, нарушая микроклимат. Мы для страховки в первый год использовали ленту с чуть большим расходом, но в итоге не понадобилось — пленка держала целостность. Важно контролировать именно температуру почвы под покрытием: если она стабильно превышает 28-30°C, процессы деградации могут ускориться. В жарких регионах, возможно, стоит выбирать составы с более высокой температурной стойкостью.

И третье, самое, пожалуй, важное — планирование севооборота. После разложения пленки в почве остаются продукты распада. Они безопасны, но являются пищей для почвенных микроорганизмов. Это хорошо для плодородия в долгосрочной перспективе, но может создать краткосрочный дисбаланс. Мы заметили, что на участке после такой пленки в первый год лучше идут культуры, не самые требовательные к азоту. Возможно, часть доступного азота временно иммобилизуется в микробной биомассе. Это не критично, но требует внимания при планировании подкормок. Нужно вести историю полей и учитывать этот фактор.

Экономика и экология: поиск баланса

Переход на биоразлагаемые материалы — это не только агрономическое, но и экономическое решение. Многие хозяйства смотрят на первоначальную цену и отказываются. Но если считать полную стоимость владения, картина меняется. Возьмем стандартную полиэтиленовую пленку толщиной 40 мкм. После использования ее нужно снять, отвезти на утилизацию (что сегодня все сложнее и дороже из-за ужесточения экологического законодательства) или заплатить экосбор. Трудозатраты на сбор — огромны, а если пленка порвалась, то ее куски остаются в почве на десятилетия.

Биоразлагаемая сельскохозяйственная пленка эту проблему снимает. Да, ты платишь больше на этапе закупки, но экономятся средства на уборке, транспортировке и утилизации. Для крупных хозяйств это также вопрос репутации и выхода на рынки, где важны экологические сертификаты. Наше сотрудничество с ООО Цзинань Синьсань Пластик Индастриз показало, что при долгосрочных контрактах можно выйти на разумные цены. Они, как кредитоспособное и стабильное предприятие, были заинтересованы в долгосрочных проектах и пошли на встречу с ценовыми условиями.

С экологической точки зрения идеал, конечно, — замкнутый цикл. Но пока технологии полного разложения до элементарных компонентов в полевых условиях еще дороги, текущее поколение пленок — это огромный шаг вперед. Главное — не попасться на удочку 'гринвошинга'. Нужно требовать доказательства, тестировать и быть готовым к тому, что не все получится с первого раза. Я до сих пор считаю, что для некоторых культур и регионов традиционная пленка пока что более надежна и экономична. Но вектор движения ясен, и технологии быстро развиваются.

Взгляд в будущее и практические советы

Куда все движется? На мой взгляд, будущее за компостируемыми пленками, которые после использования можно отправлять вместе с растительными остатками на компост, получая ценное удобрение. Некоторые европейские хозяйства уже так работают. И за пленками с заданными, регулируемыми сроками жизни — чтобы под томаты один срок, под салат — другой. Производители, включая нашего партнера, активно работают в этом направлении. На их сайте видно, как линейка продуктов за последние пару лет пополнилась специализированными решениями, а не одним 'универсальным' продуктом.

Что бы я посоветовал коллегам, которые только задумываются о переходе? Во-первых, начинать с экспериментального участка. Не закупайте сразу на всю площадь. Протестируйте разные образцы от разных поставщиков в своих условиях. Во-вторых, ведите подробный дневник наблюдений: дата укладки, температура почвы, состояние пленки в ключевые фазы роста культуры, дата и способ заделки, визуальная оценка разложения через 1, 3, 6 месяцев. Эти данные бесценны для переговоров с поставщиком и для вашего внутреннего планирования.

И, в-третьих, налаживайте прямой диалог с производителем, который действительно разбирается в технологии, а не просто торгует пленкой. Как в случае с ООО Цзинань Синьсань Пластик Индастриз, готовность инженеров обсуждать состав и адаптировать продукт под ваши запросы — это главный признак серьезного партнера. Биоразлагаемая пленка — это не волшебная палочка, а сложный агротехнический инструмент. И как любой инструмент, она требует понимания, навыка и точного подбора под конкретную задачу. Только тогда она принесет и экономическую выгоду, и реальную пользу для земли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

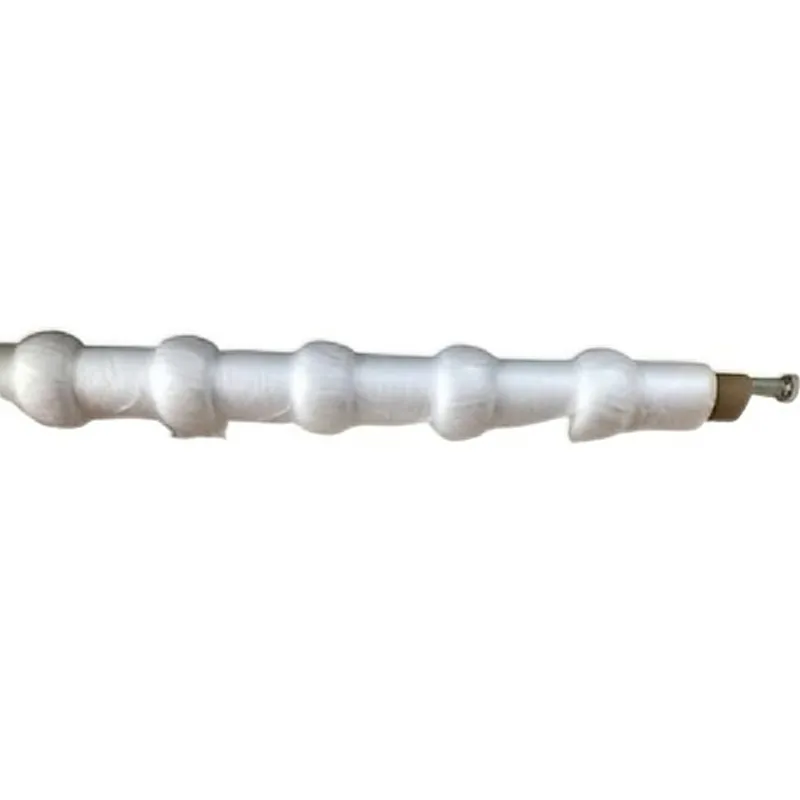

Полностью биоразлагаемая мульчирующая пленка

Полностью биоразлагаемая мульчирующая пленка -

Чёрная полиэтиленовая (ПЭ) мульчирующая пленка

Чёрная полиэтиленовая (ПЭ) мульчирующая пленка -

Мульчирующая пленка для выращивания имбиря

Мульчирующая пленка для выращивания имбиря -

Перфорированная мульчирующая пленка 2

Перфорированная мульчирующая пленка 2 -

Специальная мульчирующая пленка для табака

Специальная мульчирующая пленка для табака -

Серебристо-серая мульчирующая пленка

Серебристо-серая мульчирующая пленка -

Обычная полиэтиленовая (ПЭ) мульчирующая пленка

Обычная полиэтиленовая (ПЭ) мульчирующая пленка -

Перфорированная мульчирующая пленка 1

Перфорированная мульчирующая пленка 1 -

Окислительно-биоразлагаемая мульчирующая пленка

Окислительно-биоразлагаемая мульчирующая пленка

Связанный поиск

Связанный поиск- Полиэтиленовая пленка черного цвета

- Белую полиэтиленовую пленку рукав

- Мульчирующая пленка под клубнику

- Пленка для выращивания цветов и фруктов

- Агропленка микроны

- Светоотражающая мульчирующая пленка

- Пленку черную полиэтиленовую техническую

- Перфорированная мульчирующая пленка

- Мульчирующая пленка

- Предоставление профессиональных решений для сельскохозяйственных пленок